見積から

納入の流れ -

材料発注から一貫した生産体制を

社内で実現することにより、

確実で迅速にお客様のご要望にお答えできる環境の構築を推進しております。

設計からの治具製作の流れ

お客様との打ち合わせ

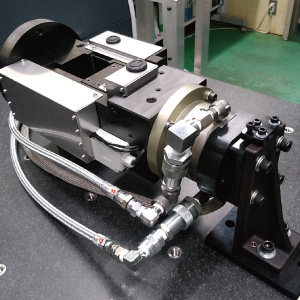

治具の設計製作

- お客様のご要望に沿って、企画設計等を行ないます。 精鋭された設計者が在籍しており、3Dモデル等を使い、構造の干渉、不具合をシュミレートしながら、お客様に扱いやすさ、アフターケアなどを加味したご提案をさせていただきます。

工程、納期を考慮した

機械加工

(処理工程・焼き入れ工程・

中間検査含む)

- 設計図面を基に材料の手配から製品に適した加工方法で製作を行います。 納期、品質を管理する為、工程表、部品リスト、組立図を作成していきます。

組立・納入検査

(処理工程・焼き入れ工程・中間検査含む)

- 最終検査として、まず単品精度チェックを行います。単品精度に問題がなければ組立検査を実施し、検査成績書を作成します。その際、動作確認も行います。 また、お客様の要望があれば立会検査の実施、取り扱い説明書等の作成も可能です。

納入後のメンテナンス

アフターケア

(定期メンテナンス)

- 治具の寿命等を考慮し、定期的なアフターケアを、電話、メールで行います。仕様変更、追加工にも対応いたします。

部品加工の流れ

お客様との打ち合わせ

- FAXやメールにて図面を配布していただき、お見積もりを行います。

- 配線、組み付け、設計等がある品物に関しては、打ち合わせを行います。

- お客様のご要望、数量、希望納期等をお伺いして、可能な納期及び価格を設定します。

工程管理、材料発注

- お見積もり内容をご検討の上、承認をいただいたら、注文書をいただきます。

- 図面、お打ち合わせ内容をもとに加工工程を計画し、材料の発注を行います。

- 3次元形状など複雑な加工においては、3DCADを用いてシミュレーションを行います。

- 材料入荷時、受入検査(材質・寸法・外観の確認)を実施いたします。

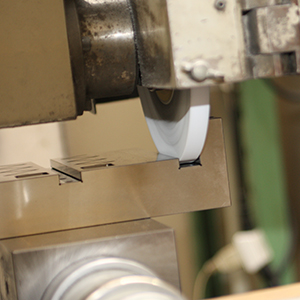

機械加工(処理後)

- ここでの加工は精度を要する加工になります。

- 主に放電加工、ワイヤー加工、研磨加工を行います。

- 状況によりフライス加工も行う場合があります。(高硬度切削加工)

- EX)フライス加工・マシニング加工・放電加工・ワイヤー加工・旋盤加工・研磨加工

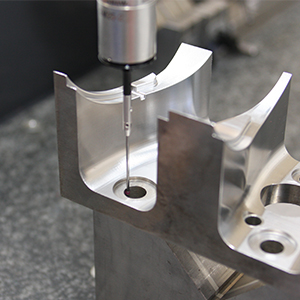

納入検査

- 最終検査を行います。

- 各寸法を測定し検査合格品を出荷いたします。

- その際に実測値を記入した寸法記録書を併せて同封いたします。

- EX)三次元測定機、光学顕微鏡、マイクロゲージ等

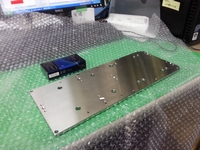

梱包・納入

- 製品の防錆は勿論のこと、キズが付かないようにエアパッキン等で梱包してお届けいたします。